FENIX – Àrea Producció

- Home

- Aplicacions de Negoci

- FENIX ERP 3

- FENIX – Àrea Producció

Àrea de Gestió de la Producció

Estructures generals

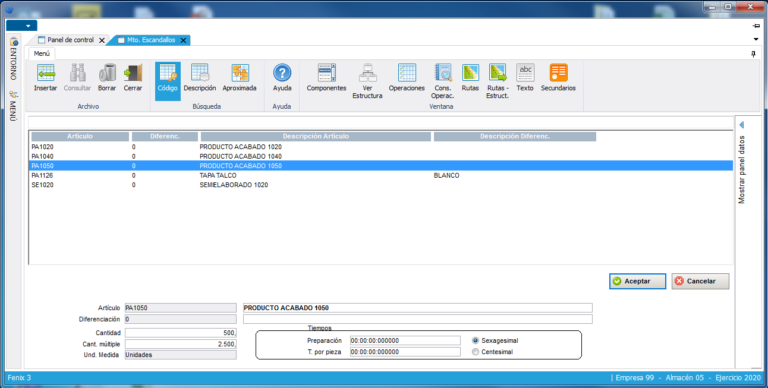

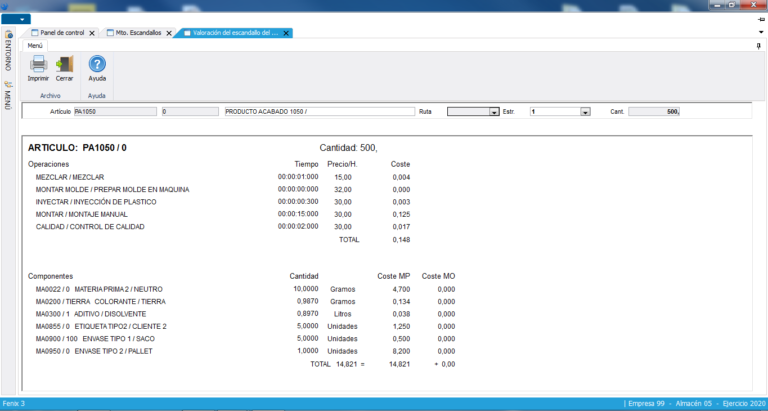

Escandalls.

Definició de l’escandall i de les rutes per les quals es va a processar el producte acabat. Per a cada producte, es podrà especificar els components, indicant les matèries primeres i / o productes semi-eleborats que el formen, amb les quantitats que es necessiten per a la seva elaboració. També s’assignen totes les rutes alternatives que existeixen per fabricar el producte. Per a cada ruta s’enumeraran les diferents operacions indicant, si cal, les màquines per on ha d’operar i / o el nombre de treballadors que hi intervenen. Paral·lelament i per a una òptima producció, es poden especificar altres paràmetres com la quantitat òptima de producció, els percentatges de distribució d’operacions per màquines, els temps per operació / article / màquina, la capacitat de producció de cada màquina, els temps de preparació, etc.

Gestió d’horaris i calendaris

Dins de la gestió de calendaris es contemplen la generació i el seu manteniment. Els calendaris del sistema us serviran com a base temporal en la gestió de càlculs de temps en les Ordres de Treball i imputació d’entrada d’hores d’operaris.

El calendari de Producció permet determinar la jornada laboral específica per cada dia de la setmana. Ja sigui comú per a tots els dies, o variable per algun o alguns dies. També li permet treballar per torns, especificant els torns de matí, tarda i nit, amb els seus horaris específics. Incloent a més els dies festius, encara que aquests siguin a escala local o particular.

Gestió d’ordres de treball

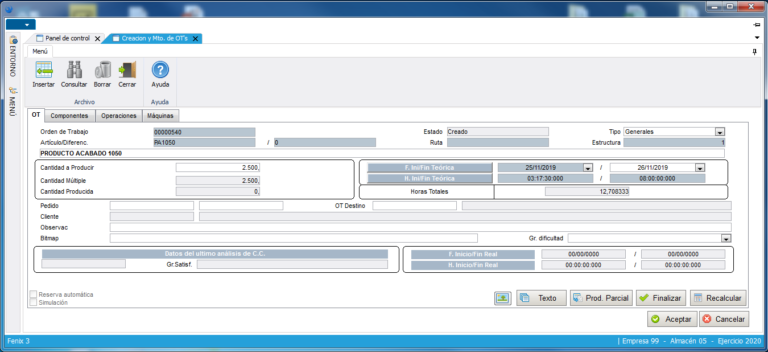

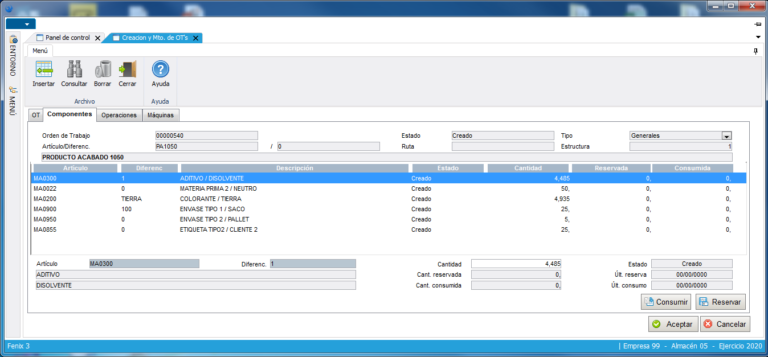

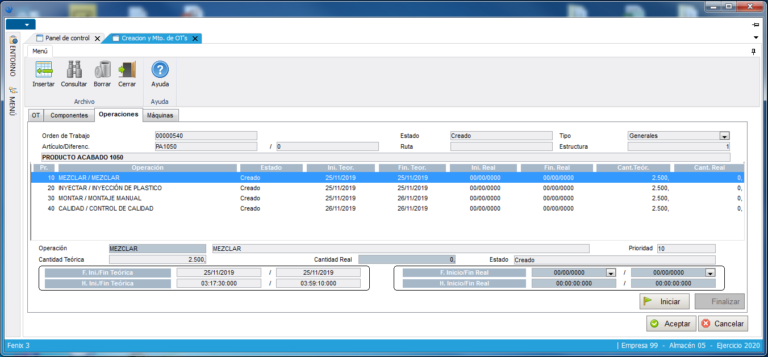

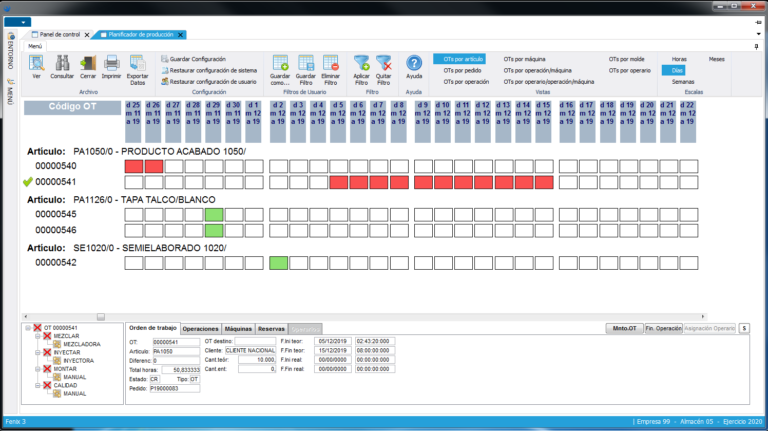

Ordres de treball i gestió de materials.

Les ordres de treball es generen a partir de la confirmació de les propostes o de la introducció manual. Per defecte, mostrarà els escandalls, els components, les operacions i màquines del producte podent-se modificar cada vegada que es necessiti. Hi ha la possibilitat de generar ordres que no siguin de fabricació (manteniment, neteja, etc.). Permet un seguiment del procés productiu, dels lliuraments parcials, de faltes i reserves de materials, d’entrades directes a estoc, etc. En el cas que es treballi amb partides o lots permetrà obtenir la traçabilitat del producte, davant la incidència d’un producte acabat en un client va a determinar els proveïdors de les matèries primeres que han participat en la producció d’aquest producte, a més d’identificar els clients que també han adquirit producte d’aquesta partida. Al voltant de les ordres de treball ha un conjunt de procediments per a manipular fàcilment, com són la confirmació, l’esborrat, la seva finalització, la seva consulta, el lliurament dels seus components, o el recàlcul dels seus paràmetres.

M.R.P. (Material Resources Planing)

L’objectiu d’aquest procés és que el sistema, partint de la informació que disposa, indicarà si a partir d’unes necessitats de producció hi haurà el material necessari i en la data que es precisi, generant, si calgués, les propostes de compra pertinents per satisfer, en la data indicada, la necessitat de producció. Així com un suggeriment de les ordres de treball a executar atenent a les dates de lliurament previstes, a la capacitat de la planta i a la càrrega de treball en curs.

El càlcul de MRP pot atendre unes carteres de comandes concretes, a un històric de vendes, a un pla de producció predefinit, a uns estocs mínims, etc.

Les condicions que pot contemplar el càlcul de l’MRP són les següents:

- Vendes: L’horitzó en els lliuraments de les comandes, les carteres de comanda i l’estat de les comandes.

- Compres: Les comandes en curs, els dies de servei, horitzó de comandes, les quantitats mínimes del proveïdor i els percentatges de compromís de compra per proveïdor.

- Producció: Ordres de treball i els seus requeriments de matèria primera en curs i l’horitzó de les ordres.

- Magatzem: L’estoc actual de productes.

- MRP: Marge despreciable en dies de servei i en quantitats de compra i ordres de treball.

A partir d’una sèrie de necessitats, generalment unes comandes de vendes o un estoc mínim, el sistema suggereix una successió d’ordres de treball i unes compres a realitzar. La seqüència de càlcul del MRP es realitza en tres passos. El primer, recalculant les estructures dels components i si fos necessari, modificant-les. El següent pas és el càlcul de necessitats, habitualment per demanda comercial, però també poden ser periòdiques, per dates relacionades amb la seva última producció o per quantitats relacionades amb el seu estoc actual. Un cop obtinguts els requisits de partida, es realitza l’últim pas, obtenint una explosió de necessitats. En aquesta confecció de necessitats s’aconseguirà saber quines ordres de treball s’han de generar i en quines dates s’han d’iniciar. També quines sol·licituds de compra s’han de tramitar i més important encara, quan s’han de gestionar. Dins de cadascuna de les fases d’aquest procés, hi ha un control exhaustiu dels temps, com quant de temps triga el proveïdor a servir els materials sol·licitats, el temps de servei dels transports, el temps de preparació de les màquines i operacions, etc.

Tot aquest control posseeix com a objectiu final disposar el material necessari a la data sol·licitada, per no tenir el material produït en estoc més temps del necessari, per evitar costos absurds per emmagatzematge.